Sponsored Content

Heute handeln für Morgen: Machine Learning und KI zeigen bereits heute großes Potential im Bereich autonomes Fahren sowie bei der Automatisierung von Lagerprozessen – ein wichtiger Aspekt hinsichtlich Effizienz.

Für die Intralogistik ist maschinelles Lernen eine wichtige Perspektive, wo in den vergangenen Jahren auch große Fortschritte erzielt werden konnten. Fortschritte, die in unserer vom Konsumverhaltenen getriebenen Gesellschaft und dem daraus resultierenden, raschen Wachstum des E-Commerce dringend erforderlich wurden. So zeigt uns die Praxis immer wieder, dass Ressourcen- sowie Arbeitskräftemangel für Vertrieb und Handel eine maßgebliche Rolle für einen florierenden Geschäftsgang spielen. Im Hinblick auf den Arbeitskräftemangel kämpfen Unternehmer auch mit der Tatsache, dass speziell monotone immer wiederkehrende Tätigkeiten niemand mehr machen möchte – logische Konsequenz ist Automatisierung.

Toyota als weltgrößter Hersteller von Flurförderzeugen und Anbieter von Automatisierungslösungen verfügt bereits heute über ein umfangreiches Lösungsportfolio, um einen effizienten, sicheren Ablauf im Lager zu gewährleisten. Machine Learning und KI gelangen also bereits heute erfolgreich in den Bereichen Kommissionieren, autonomes Fahren mit Bildverarbeitung, vorbeugende Wartung sowie Sicherheit im Lager zum Einsatz.

Im Falle der Kommissionierung funktioniert dies dank eines selbstlernenden Algorithmus: der Greifarm des Roboters versucht die automatisiert angelieferten Waren im Kommissionierbehälter zu greifen, schafft das vielleicht bei den ersten Versuchen nicht, da die Ware in einem schlechten Greifwinkel liegt. Die im Zuge dieser Aktion entstehenden Daten lassen den Computer ein Muster erkennen und daraus lernen. Beim nächsten Versuch wird der Greifarm die Ware jedoch mit Sicherheit korrekt fassen und verarbeiten.

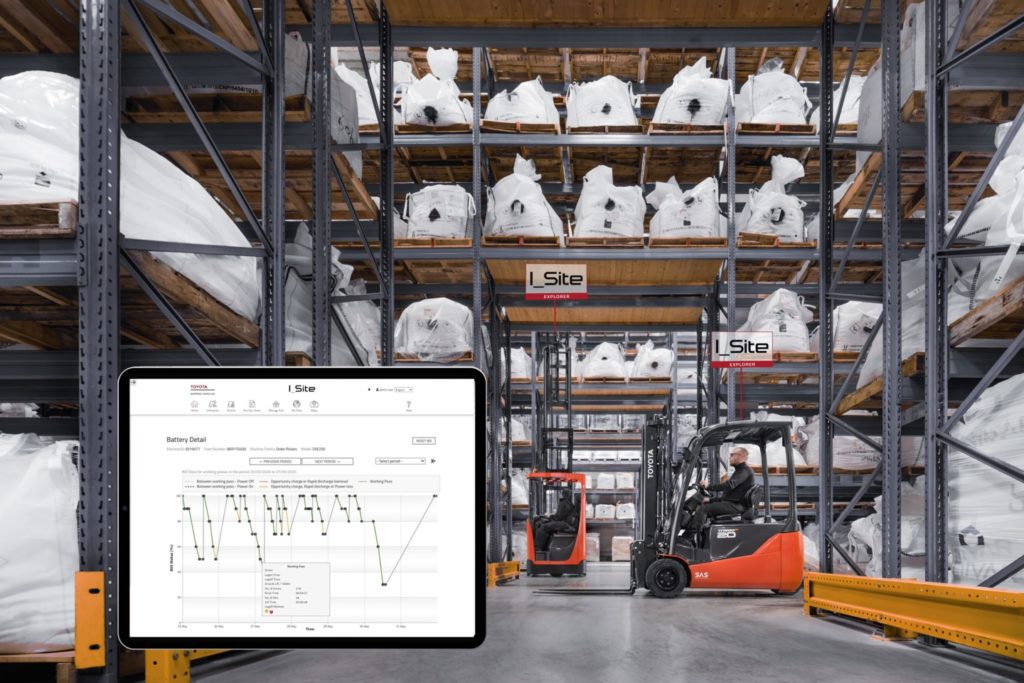

Als absoluter Kostentreiber im Lagerbetrieb zeigen sich Geräte-Stehzeiten. Um Geräteausfälle zu vermeiden sind Toyota Flurförderzeuge mit einer Datenerfassung, die als Schnittstelle zum I_Site-Flottenmanagement System fungiert standardmäßig ausgerüstet. Durch die Einbindung in das I_Site-System können allfällig erforderliche Wartungen vorzeitig erkannt werden – und zwar bevor es zum Geräte-Stillstand kommt. Die Möglichkeiten des Systems gehen soweit, dass der Techniker Bescheid weiß, was für die Wartung erforderlich sein wird – das spart also gleich mehrfach Ressourcen, denn die vorbeugende Wartung ist somit gleich bei der ersten Anfahrt erledigt.

Auch zum Thema Sicherheit gibt es etwas im Portfolio: Dank Bildverarbeitung eines sensorgesteuerten Kamera-Elements namens Sens+ können Ausfälle durch Unfälle von Mensch und Maschine weitestgehend vermieden werden. Das sensorgesteuerte Kamera-Element kann in einem gewissen Radius auch hinter dem Gerät Hindernisse erkennen und den Betreiber der Maschine vor der Weiterfahrt warnen.

Darüber hinaus verfügt Toyota dank der Kooperation mit dem Technologieunternehmen Gideon über die modernste Softwarelösung zur Lokalisierung und Steuerung von AMRs. Für die Anwendung autonom fahrender Fahrzeuge bedeutet das: das Gerät findet seinen Weg eigenständig im Lager sowie auch beim Verladen im LKW. Die Kamera-Software erkennt Hindernisse, erfasst sie, verarbeitet sie, berechnet seine Wege neu und kann damit Hindernisse auch autonom umfahren.

Heute Handeln für Morgen versteht Toyota als Auftrag und stellte daher kürzlich die KI-basierte Konzeptstudie A.I.TeamDelivery – einen alternativen Ansatz für autonom fahrende, konsolidierte Lieferungen auf der letzten Meile vor. Handlungsbedarf auf diesem Sektor sieht das Unternehmen hinsichtlich des kontinuierlich wachsenden E-Commerce. Denn zurecht besteht eine allgemeine Besorgnis, welche Auswirkungen diese Entwicklung zukünftig auf die Liefernetzwerke haben wird. Und zwar nicht nur aus Umweltgründen, sondern auch im Hinblick auf den zunehmenden Druck auf den Straßenverkehr.

Sponsored Content