Smarte Lagerlogistiklösungen bedürfen durchaus auch Detektivarbeit. Wie HÖRMANN Logistik ermittelt, um mit einer ausgeklügelten Kombination mehrerer innovativer Technologien neue Wege zu gehen, haben wir unter die Lupe genommen.

„Es stellt für mich einen beträchtlichen Unterschied dar, wenn jemand an meiner Seite ist, dem ich voll vertrauen kann.“

Sherlock Holmes

Schon einer der berühmtesten Ermittler der Kriminalliteratur wusste, dass eine vertrauensvolle Partnerschaft entscheidend ist für erfolgreiche Detektivarbeit. Akribisches Analysieren des Sachverhaltes, enges Kooperieren, gewieftes Kombinieren: das Rezept für die optimale Lösung eines Falles. Ähnlich erging es auch HÖRMANN Logistik und iDM Energiesysteme. Gemeinsam realisieren die Unternehmen eine Gesamtlösung aus automatischem Hochregallager plus AutoStore System® zwecks Neubau des iDM Logistikzentrums in Matrei.

Logistik frisch eingeheizt

Die iDM Gruppe fungiert als der größte österreichische Hersteller von Heizungswärmepumpen. Jährlich entwickelt, produziert und vertreibt das Unternehmen über 10.000 Wärmepumpen bezüglich Heizung, Kühlung nebst Warmwasser. Auch dank des intelligenten Energiemanagers „Navigator 2.0“ leistet iDM mit effizienter, sauberer Wärme einen beachtlichen Beitrag zur Nachhaltigkeit. Ein stetig wachsender Markt, der in der Expansion des Unternehmens nach Lagerlogistiklösungen verlangt, die mit der enormen Dynamik des Business schritthalten können. Experte und bewährter „Sherlock Partner“ nämlich HÖRMANN Logistik begab sich auf smarte Lösungssuche für den neuen Hub.

Analytisch clever ermittelt

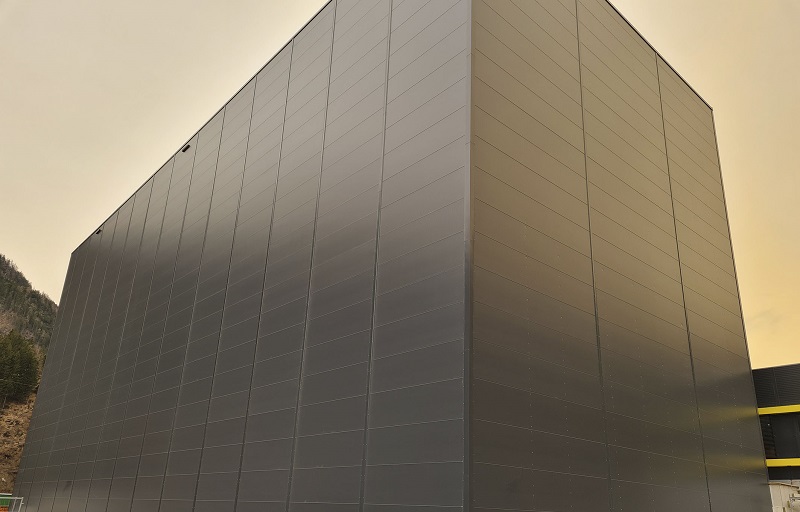

Was wirklich zusammenpassen soll, muss gut kombiniert sein. Besonders bei komplexen Zusammenhängen braucht es ausgeklügelte Kommunikation, die sämtliche Zahnräder nahtlos ineinandergreifen lässt. So auch bei der Intralogistik. Das Ergebnis dieser Ermittlungsarbeit: Ein in zwei Stufen zu errichtender innovativer Gesamtaufbau, der zwei komplett unterschiedliche Systeme plus dazugehörige Infrastruktur organisatorisch vereint. Das innovative AutoStore® Kleinteilelager in einer ersten Baustufe, das neue Palettenhochregallager, die erforderliche Fördertechnik sowie zentrale Kommissionierarbeitsplätze, die aus beiden Bereichen bedient werden, schließlich in Phase 2.

Praktisch kombiniert gelöst

Platz für 9.324 Paletten bietet das automatische dreigassige Hochregal für Halbfertig- und Fertigware. Über Fördertechnik ist es direkt an den Wareneingang angebunden, drei Bediengeräte funktionieren mit dem HiLIS ECO-Powermanagementsystem, das durch intelligenten Energieausgleich bis 25 % des Energieverbrauchs reduziert. Erreicht wird schließlich eine Einlagerleistung von 93 Paletten sowie Auslagerleistung 85 Paletten pro Stunde.

Die ideale Konfiguration für das dynamische 16.000 Behälter umfassende AutoStore® Kleinteilelager des neuen Logistikzentrums fand man mit einem Carousel-Port, der hauptsächlich Einlagerungen vornimmt. Vier Conveyor-Ports sind an die zentralen Kommissionierplätze angebunden, an denen Ware aus AutoStore® wie auch aus dem Hochregal zusammen kommissioniert wird. Mengenverwaltung, Anlagensteuerung ferner Anlagenvisualisierung der beiden Bereiche erfolgt durch das HÖRMANN Logistik Warehouse Management System HiLIS nebst dem integrierten, maßgeschneiderten AutoStore® WMS HiLIS AS, die für maximale Performance plus Verfügbarkeit sorgen und per Schnittstelle an das ERP-System des Kunden angebunden sind.

Die Stufe 1 wurde erfolgreich abgeschlossen, Phase 2 befindet sich in Ausführung.

Sponsored Content